WING

川崎重工西神工場、IoTを導入、生産計画策定が合理化

ロボットの導入拡大、量産機種の製造がフル稼働に

川崎重工航空宇宙システムカンパニーの西神工場(神戸市西区)では、民需航空機エンジンの急激な増産により、ジェットエンジン工場は2直(昼夜勤)土日出勤のシフトによりフル稼働状態にある。IoTを導入して工作機械と作業者の割り振りなど生産計画の策定が自動化、合理化されつつあり、従来人手に頼っていた細かい仕上げ作業をロボットに置き換えることも進められている。

同工場ではジェットエンジンの大型部品の加工、モジュールの組立、それに精密鋳造を実施している。 中畑竹芳生産本部西神製造部長の案内で第1工場から第4工場、竹中剛生産本部精密鋳造部長の案内で、精密鋳造工場も見た。

(第1工場)

ここではトレント1000/XWBシリーズの中圧圧縮機モジュールの内、ブレードを植える回転体ドラムの溶接組立が、この工場のハイライトと言える。円周部にブレードを植える溝のある輪を8段重ね、さらにスペーサーというブレードを植えない段も2段あるので、合計11回の溶接により円筒形の回転体全体が組み上がる。そのほかPW4000シリーズのシャフトやシールなども製造している。プラット&ホイットニーの親会社のUTCから毎年優秀サプライヤーに贈られる表彰を受けているという。

ここで導入を開始したIoTによる生産管理の一例を見せてもらった。生産スケジュール表がディスプレイに表示されており、工作機械毎に担当者名と作業スケジュールが時間単位で表示されている。作業スケジュールの確認は工作機械が加工プログラムを始めてから、終わるまでとして自動的に確認できる。一方で作業者からは、工程指示により1工程ずつパソコンをクリックして作業の完了を記録して行く。面倒で導入当初は作業時間も余計にかかったが、作業データの蓄積で効果が上がっていき、人為ミスではないことの証明にもなるとして、現場で受け入れられるようになっていったという。機械と作業者と作業の割り振りは従来は班長が紙の上で頭をひねってきたという。それが、大日程、中日程、小日程と自動的に割り振られ、今後は分単位までのスケジュール管理を目指すという。

ロボットの導入ではこれまで手作業で行っていた切削後の仕上げにも導入している。自社製ロボットは明石工場で製造されており、フルサポートが直近で受けられる恵まれた環境にある。仕上げは樹脂ブラシで角部を磨くようなものでも、力のコントロールが人間のような仕上がりとなるよう、センサを使用したり工夫も必要なようだ。

(第2工場)

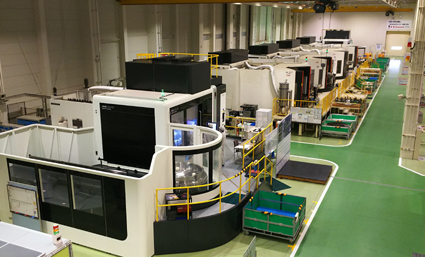

航空エンジンのケースを大型工作機械で削り出している。素材の円筒から外側、内側を補強部など厚みを変えながら削って、重量は六分の一くらいになる。工作機械が多数並び、素材や製品が至る所で見られるようになった。

熱処理用の大きな真空炉があり、地面より深く掘込んで設置されているため、作業者は登山用のハーネスを付けて安全を図っていた。

※写真=西神工場第4工場の複合加工機職場(提供:川崎重工)