WING

東レ、CFRP成形で新手法開発に成功

型占有時間を半分以下に、エネルギーも50%減

東レは、炭素繊維強化プラスチック(CFRP)の成形方法において、寸法精度の向上と省エネの両方を実現可能な新規成形技術を開発することに成功した。今後、この新技術の実証を進め、航空機用途をはじめ、自動車、一般産業用途向けCFRPへの幅広い展開をはかり、CFRPの需要拡大を推進していく方針だ。この新しい成形技術を用いることで、例えば、航空機の大型CFRP部材成形に9時間を要していたところ、成形工程における型の占有時間を4時間程度にまで短縮できるとしており、生産効率を大幅に改善することができそうだ。

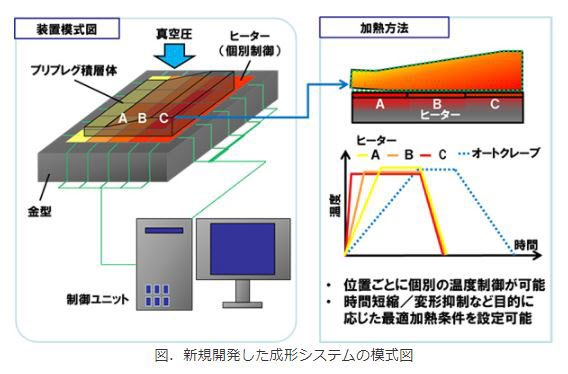

今回開発した成形技術は、所定数の面状ヒーターを金型表面に配置し、真空圧下において部材への接触加熱を用いることにより、加熱の効率化による省エネを実現。さらに、各ヒーターを個別制御し、各部位に最適な温度分布を付与することにより残留応力の分布を均一化し、部材をより設計通りに近い形状、寸法に成形することができるため、これまで抱えていた問題が解消し、組立時の労力及び作業時間の低減が期待できるという。

※画像=東レがCFRPの成形で新しい成形手法を開発することに成功